-

CLIENTE:

Planta de fertilizantes en Indonesia.

-

EQUIPAMIENTO:

2 unidades de tanques de almacenamiento de ácido fosfórico en PRFV.

Diámetro hasta 20 M (65,5 pies), Altura hasta 15,5 M (51,8 pies), Capacidad hasta 5.000 M3 / 9000 Toneladas cada uno.

-

CONDICIONES DE FUNCIONAMIENTO:

Los tanques de almacenamiento contienen 85% de ácido fosfórico concentrado a temperatura ambiente.

-

CONSTRUCCIÓN:

Los tanques de almacenamiento fueron fabricados por FW utilizando resina Epoxi Vinilester Swancor 901 CHEMPULSE.

La barrera anticorrosión fue aplicada por HLU, con una construcción laminar como sigue: Una capa de velo C, seguida de dos capas de chopped stand mats de 450 g/m2.

-

RESINA USADA:

Swancor 901 CHEMPULSE.

-

FABRICANTE:

PT. Gunung Putri Graha Mas, Indonesia.

-

INFORMACIÓN ADICIONAL:

En su número de noviembre de 2005, la revista Reinforced Plastics Magazine considera que los dos tanques eran los mayores tanques de almacenamiento de ácidos de PRFV del mundo.

Diseñado por Alfred Newberry, de FEMech Engineering, Harrison, AR, EE.UU., que también suministró el diseño de la bobinadora vertical de filamentos de gran diámetro. La gravedad específica del diseño de los depósitos es de 1,8, lo que se traduce en una presión de cabeza líquida de 28,4 m de columna de agua o 282 kPa (40,4 psi). Una vez llenos, cada depósito y su contenido pesan más de 9.000 toneladas. La barrera anticorrosión se colocó a mano, con la siguiente estructura laminar: Una capa de velo C, seguida de dos capas de chopped stand mats de 450 g/m2.

PT. Gunung Putri Graha Mas asignó 50 hombres al proyecto, y la fabricación se llevó a cabo in situ. Se optó por el PRFV en lugar del acero inoxidable debido al elevado coste y a la velocidad de corrosión de las soldaduras del acero inoxidable.

Otro logro digno de mención en la fabricación de los tanques fue el primer codillo enrollado del mundo. Para ello, primero se dio la vuelta al nudillo y se colocó en la bobinadora. La parte inferior se enrolló en el nudillo, al que se dio forma mediante el diseño de elementos finitos. Una vez finalizado el bobinado, el nudillo y el fondo se voltearon de nuevo. Creemos que un nudillo enrollado tiene un diseño superior y reduce enormemente la mano de obra en comparación con los métodos convencionales de construcción de nudillos.

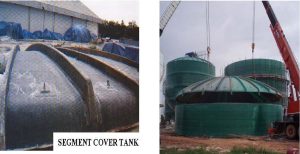

La cúpula se fabricó en 16 segmentos, cada uno con un refuerzo trapezoidal. Los segmentos se unieron en el centro a un gran anillo de compresión en forma de C. El armazón se fabricó en cinco latas con un diseño de pared escalonada. Las latas se enrollaron en forma de aro y se reforzaron con tejido de fibra de vidrio unidireccional cosido de 600 g/m2 para obtener resistencia axial y rigidez. La resina utilizada para este proyecto fue una resina epoxi viniléster: Swancor 901 CHEMPULSE.

La fabricación comenzó en septiembre de 2005 y la construcción terminó a finales de junio de 2006. Las pruebas hidráulicas se realizaron el 26 de agosto de 2006, y el propietario pondrá en funcionamiento los tanques a finales de septiembre de 2006.